۱. خشک کردن نایلون PA66

خشک کردن در خلاء:دما ℃ ۹۵-۱۰۵ زمان ۶-۸ ساعت

خشک کردن با هوای گرم:دما ℃ ۹۰-۱۰۰ حدود ۴ ساعت.

بلورینگی:به جز نایلون شفاف، اکثر نایلونها پلیمرهای بلوری با بلورینگی بالا هستند. استحکام کششی، مقاومت در برابر سایش، سختی، روانکاری و سایر خواص محصولات بهبود مییابد و ضریب انبساط حرارتی و جذب آب تمایل به کاهش دارند، اما برای شفافیت و مقاومت در برابر ضربه مفید نیستند. دمای قالب تأثیر زیادی بر بلورینگی دارد. هرچه دمای قالب بالاتر باشد، بلورینگی بیشتر است. هرچه دمای قالب پایینتر باشد، بلورینگی کمتر است.

انقباض:مشابه سایر پلاستیکهای بلوری، رزین نایلون مشکل انقباض زیادی دارد. بهطورکلی، انقباض نایلون بیشتر مربوط به بلورینگی است. وقتی محصول درجه بلورینگی بالایی داشته باشد، انقباض محصول نیز افزایش مییابد. کاهش دمای قالب، افزایش فشار تزریق و کاهش دمای مواد در طول فرآیند قالبگیری، انقباض را کاهش میدهد، اما تنش داخلی محصول افزایش مییابد و بهراحتی تغییر شکل میدهد. انقباض PA66 1.5-2٪ است.

تجهیزات قالب گیری: هنگام قالب گیری نایلون، به جلوگیری از "پدیده ریخته گری نازل" توجه کنید، بنابراین نازل های خود قفل شونده معمولاً برای پردازش مواد نایلونی استفاده می شوند.

۲. محصولات و قالبها

- ۱. ضخامت دیواره محصول نسبت طول جریان نایلون بین ۱۵۰ تا ۲۰۰ است. ضخامت دیواره محصولات نایلونی کمتر از ۰.۸ میلیمتر نیست و عموماً بین ۱ تا ۳.۲ میلیمتر انتخاب میشود. علاوه بر این، انقباض محصول به ضخامت دیواره محصول مربوط میشود. هرچه ضخامت دیواره بیشتر باشد، انقباض بیشتر است.

- 2. اگزوز مقدار سرریز رزین نایلون حدود 0.03 میلی متر است، بنابراین شیار سوراخ اگزوز باید زیر 0.025 کنترل شود.

- ۳. دمای قالب: قالبهایی با دیوارههای نازک که قالبگیری آنها دشوار است یا قالبهایی که نیاز به بلورینگی بالا دارند، گرم و کنترل میشوند. اگر محصول به درجه خاصی از انعطافپذیری نیاز داشته باشد، عموماً از آب سرد برای کنترل دما استفاده میشود.

۳. فرآیند قالبگیری نایلون

دمای بشکه

از آنجا که نایلون یک پلیمر بلوری است، نقطه ذوب قابل توجهی دارد. دمای بشکه انتخاب شده برای رزین نایلون در طول قالبگیری تزریقی به عملکرد خود رزین، تجهیزات و شکل محصول مربوط میشود. نایلون 66 دمای 260 درجه سانتیگراد دارد. به دلیل پایداری حرارتی ضعیف نایلون، برای جلوگیری از تغییر رنگ و زرد شدن ماده، ماندن طولانی مدت آن در بشکه در دمای بالا مناسب نیست. در عین حال، به دلیل سیالیت خوب نایلون، پس از عبور دما از نقطه ذوب، به سرعت جریان مییابد.

فشار تزریق

ویسکوزیته مذاب نایلون کم و سیالیت آن خوب است، اما سرعت تراکم آن زیاد است. در محصولاتی با اشکال پیچیده و دیوارههای نازک، به راحتی میتوان مشکلات ناشی از کمبود مواد را ایجاد کرد، بنابراین فشار تزریق بالاتری مورد نیاز است.

معمولاً اگر فشار خیلی زیاد باشد، محصول دچار مشکل سرریز شدن میشود؛ اگر فشار خیلی کم باشد، محصول دارای عیوبی مانند موجدار شدن، حباب، علائم پخت آشکار یا محصولات ناکافی خواهد بود. فشار تزریق اکثر انواع نایلون از 120MPA تجاوز نمیکند. به طور کلی، برای برآورده کردن الزامات اکثر محصولات، فشار تزریق در محدوده 60 تا 100MPA انتخاب میشود. تا زمانی که محصول عیوبی مانند حباب و فرورفتگی نداشته باشد، معمولاً استفاده از فشار نگهداری بالاتر برای جلوگیری از افزایش تنش داخلی محصول مطلوب نیست. سرعت تزریق برای نایلون، سرعت تزریق سریعتر است که میتواند از موجدار شدن و پر شدن ناکافی قالب ناشی از سرعت خنککننده خیلی سریع جلوگیری کند. سرعت تزریق سریع تأثیر قابل توجهی بر عملکرد محصول ندارد.

دمای قالب

دمای قالب تأثیر خاصی بر بلورینگی و انقباض قالبگیری دارد. دمای بالای قالب باعث بلورینگی بالا، افزایش مقاومت به سایش، سختی، مدول الاستیک، کاهش جذب آب و افزایش انقباض قالبگیری محصول میشود. دمای پایین قالب باعث بلورینگی کم، چقرمگی خوب و ازدیاد طول بالا میشود.

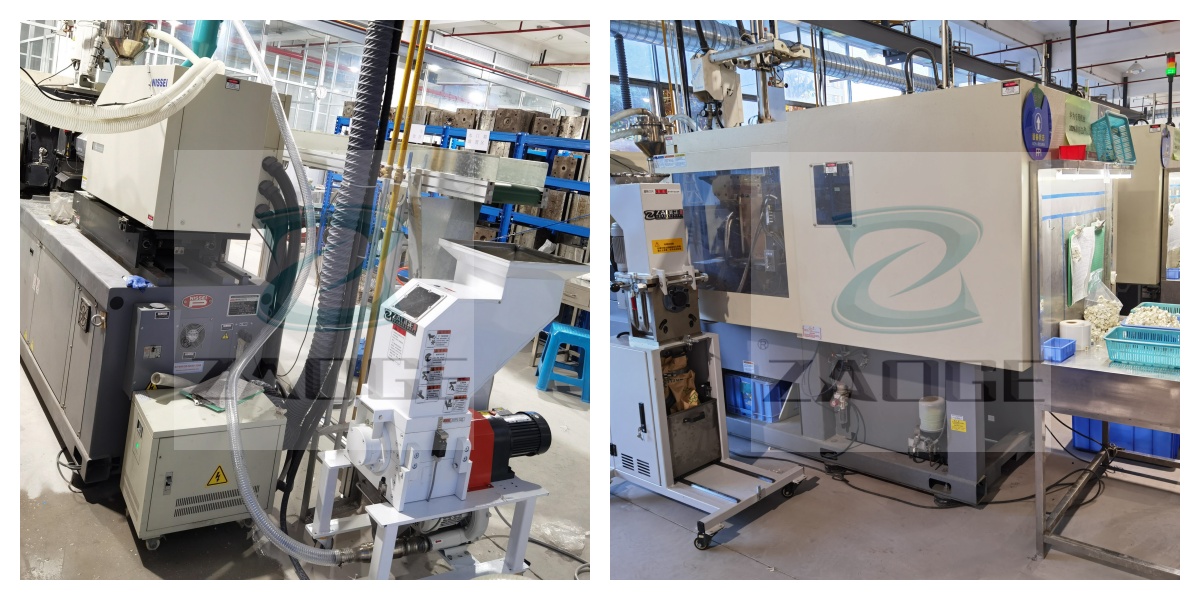

کارگاههای قالبگیری تزریقی هر روز اسپرو و رانر تولید میکنند، بنابراین چگونه میتوانیم به سادگی و به طور موثر اسپرو و رانرهای تولید شده توسط دستگاههای قالبگیری تزریقی را بازیافت کنیم؟

بگذارید تادستگاه پشتیبانی از محیط زیست و صرفهجویی در مواد ZAOGE (خردکن پلاستیکی)برای ماشینهای قالبگیری تزریقی.

این یک سیستم سنگزنی داغ و بازیافتی بلادرنگ است که به طور خاص برای خرد کردن شیارها و راهگاههای قراضه با دمای بالا طراحی شده است.

ذرات خرد شده تمیز و خشک بلافاصله به خط تولید بازگردانده میشوند تا بلافاصله محصولات قالبگیری تزریقی تولید شوند.

ذرات خرد شده تمیز و خشک به جای کاهش کیفیت، به مواد اولیه با کیفیت بالا برای استفاده تبدیل میشوند.

این امر باعث صرفهجویی در مواد اولیه و هزینه میشود و امکان کنترل بهتر قیمت را فراهم میکند.

تنظیمکننده سرعت پایین بدون صفحه نمایش

زمان ارسال: ۲۴ ژوئیه ۲۰۲۴